Способы очистки молока

Очистку проводят для того, чтобы удалить механические загрязнения и естественные примеси (микроорганизмы). Она осуществляется способом фильтрования под действием сил тяжести или давления и центробежным способом на сепараторах-молокоочистителях. При фильтровании молоко должно преодолеть сопротивление, оказываемое перегородкой фильтра, выполненной из металла или ткани. При прохождении жидкости через фильтрующую перегородку на ней задерживаются загрязнения в количестве, пропорциональном объему жидкости, прошедшей через фильтр.

Периодически через каждые 15−20 мин необходимо удалять загрязнения из фильтра. Эффективность очистки в значительной мере зависит от давления, при котором происходит процесс фильтрования. Обычно в цилиндрические фильтрационные аппараты молоко поступает при давлении 0,2 МПа. Фильтрационные аппараты с тканевыми перегородками имеют ряд недостатков: кратковременность безостановочной работы, необходимость частой разборки для промывки, возможность прорыва ткани, уменьшение производительности фильтров в зависимости от продолжительности работы.

Наиболее эффективна очистка молока с помощью сепараторов-молокоочистителей, состоящих из барабана с тарелками, приводного механизма и станины. Центробежная очистка в них осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, обладая большей плотностью, чем плазма молока, отбрасываются к стенке барабана и оседают на ней в виде слизи.

Схема процесса очистки, представленная на рис., заключается в следующем. Молоко, подвергаемое очистке, поступает по центральной трубке в тарелкодержатель, из которого направляется в шламовое пространство между кромками пакета тарелок и крышкой. Затем молоко поступает в межтарелочные пространства и по зазору между тарелкодержателем и верхними кромками тарелок поднимается вверх и выходит через отверстия в крышке барабана. Процесс очистки начинается в шламовом пространстве, а завершается в межтарелочных пространствах.

Традиционно в технологических линиях центробежная очистка молока осуществляется при 35−40 С, так как в этих условиях происходит более эффективное осаждение механических загрязнений вследствие увеличения скорости движения частиц.

При центробежной очистке молока вместе с механическими загрязнениями удаляется значительная часть микроорганизмов, что объясняется различием их физических свойств. Бактериальные клетки имеют размеры в пределах 0,8−6 мкм, а размеры белковых частиц молока значительно меньше: даже наиболее крупные из них — частицы казеина — достигают размера 0,1−0,3 мкм. Для достижения наибольшей степени удаления микробных клеток предназначен сепаратор-бактериоотделитель. Эффективность выделения микроорганизмов на нем достигает 98%.

Режимы охлаждения молока

Качество молока, особенно его бактериологические показатели, в значительной степени зависит от длительности и температуры его хранения. Известно, что свежевыдоенное молоко содержит особые бактерицидные вещества, которые не только препятствуют росту бактерий, но и уничтожают их. В неохлажденном молоке быстро развиваются микроорганизмы, вызывающие его скисание. Так, при температуре 32 С через 10 ч кислотность молока повышается в 2,8 раза, а число бактерий возрастает в 40 раз. В молоке, охлажденном до 12С, в течение 10 ч кислотность не увеличивается, а общее число бактерий изменяется несущественно. Значит, охлаждение молока является одним из основным факторов, способствующих подавлению развития нежелательной, патогенной микрофлоры и сохранению качественных показателей молока.

Размножение большинства микроорганизмов, встречающихся в молоке, резко замедляется при охлаждении его ниже 10 ºС и почти полностью прекращается при температуре около 2−4 ºС.

Оптимальные сроки хранения молока, охлажденного до 4−6 ºС, не более 12 ч. При более длительном хранении молока в условиях низких температур возникают пороки вкуса и консистенции.

Механическая обработка молока сепарирование и нормализация молока

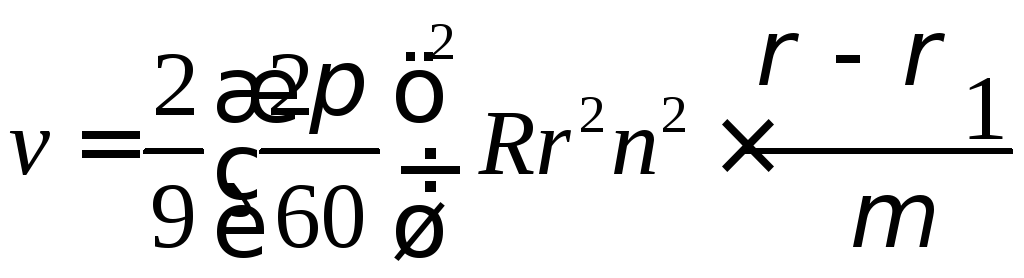

Сепарирование молока- это разделение его на две фракции различной плотности: высокожирную (сливки) и низкожирную (обезжиренное молоко). Процесс сепарирования осуществляется под действием центробежной силы в барабане сепаратора. Молоко, распределяясь в барабане между тарелками в виде тонких слоев, перемещается с небольшой скоростью, что создает благоприятные условия для наиболее полного отделения высокожирной фракции (жировых шариков) за короткое время. Процесс сепарирования молока подчиняется закону Стокса:

где v- скорость выделения жировых шариков, см/с;n — частота вращения барабана сепаратора, с-1;R — средний радиус рабочей части тарелки сепаратора, см;r- радиус жирового шарика, см;, 1 — плотность плазмы и жира, кг/м3,- вязкость, Пас.

В соответствии с этим законом скорость выделения жировой фракции из молока находится в прямой зависимости от размеров жировых шариков, плотности плазмы молока, габаритов и скорости вращения барабана и в обратно пропорциональной зависимости от вязкости молока. С увеличением размеров жировых шариков и плотности плазмы молока ускоряется процесс сепарирования и отделения сливок. Чем выше содержание сухих обезжиренных веществ в молоке, тем выше плотность как плазмы, так и цельного молока. Следовательно молоко с большей плотностью будет иметь лучшие условия для сепарирования. Повышение вязкости молока приводит к снижению скорости выделения жировой фракции.

Кроме того, существенное влияние на процесс сепарирования оказывают кислотность и температура молока.

Повышение кислотности молока приводит к изменению коллоидного состояния его белков, сопровождающемуся иногда выпадением хлопьев, в результате нарастает вязкость, что затрудняет сепарирование.

Повышение температуры молока способствует снижению его вязкости и переходу жира в жидкое состояние, что улучшает процесс сепарированиия. Оптимальной температурой сепарирования является 35−45 °С. Нагревание молока до этой температуры обеспечивает хорошее обезжиривание.

Наряду с сепарированием при температуре 35−45 °С иногда применяют высокотемпературное сепарирование при температуре 60−85 °С. При увеличении температуры сепарирования повышаются производительность сепаратора и качество обезжиривания. Однако высокотемпературное сепарирование имеет и ряд недостатков: увеличение содержания жира в обезжиренном молоке вследствие частичного выпадения альбумина, препятствующего выделению жира; сильное вспенивание сливок и обезжиренного молока; возрастание раздробления жировых шариков.

Большое внимание уделяется сепарированию при низких температурах, так называемому сепарированию холодного молока. Однако сепарирование при низкой температуре на обычных сепараторах приводит к снижению их производительности почти в 2 раза из-за повышения вязкости и частичной кристаллизации жира.

Процесс сепарирования в сепараторе осуществляется в следующей последовательности (рис.). Цельное молоко по центральной трубке поступает в тарелкодержатель, из которого по каналам, образованным отверстиями в тарелках, поднимается в верхнюю часть комплекта тарелок и растекается между ними. В межтарелочном пространстве жировые шарики как более легкая фракция молока движутся к центру барабана, далее по зазору между кромкой тарелки и тарелкодержателем поднимаются вверх и поступают в камеру для сливок. Затем под напором сливки поступают в патрубок, на котором установлены измеритель количества сливок (ротаметр) и регулировочный вентиль. Обезжиренное молоко как более тяжелая фракция направляется к периферии барабана (в грязевое пространство), поднимается вверх и поступает в патрубок, на котором установлены манометр и регулировочный вентиль (кран).

Регулировочный вентиль предназначен для регулирования жирности получаемых сливок, которая изменяется в зависимости от количества сливок и обезжиренного молока. При постоянных количестве и массовой доле жира в поступающем молоке уменьшение количества выходящих сливок приводит к повышению массовой доли жира в них и, наоборот, увеличение количества сливок снижает в них массовую долю жира.

Исходя из массового соотношения сливок и обезжиренного молока можно определить требуемую жирность сливок. Определив расчетным путем соотношение между массами слизок и обезжиренного молока, устанавливают это соотношение при помощи регулировочного устройства.

На молочные предприятия молоко поступает с разным содержанием жира и сухого обезжиренного молочного остатка (СОМО), а в готовом продукте жир и СОМО должны содержаться в определенном количестве или соотношении. В этой связи необходима нормализация сырья.

Нормализация- это процесс регулирования состава сырья для получения готового продукта, отвечающего требованиям стандарта.

При нормализации исходного (цельного) молока по жиру могут быть два варианта: жира в цельном молоке больше, чем требуется в производстве, и жира в цельном молоке меньше, чем требуется. В первом варианте жир частично отбирают путем сепарирования или к исходному молоку добавляют обезжиренное молоко. Во втором варианте для повышения жирности исходного молока добавляют к нему сливки. Массы сливок и обезжиренного молока, необходимых для добавления к исходному молоку, рассчитываются по уравнениям материального баланса, который можно составить для любой составной, части молока.

Одним из простейших способов нормализации по жиру является нормализация путем смешивания в емкости рассчитанных количеств нормализуемого молока и нормализующего компонента (сливок или обезжиренного молока). Добавление нормализующего компонента осуществляется при тщательном перемешивании смеси в емкости.

Нормализацию смешиванием можно осуществить в потоке (рис. .), когда непрерывный поток нормализуемого молока смешивается в определенном соотношении с потоком нормализующего продукта.

Нормализация молока с использованием сепаратора-сливкоотделителя осуществляется в следующем порядке: нормализуемое молоко подается на сепаратор-сливкоотделитель, где разделяется на сливки и обезжиренное молоко. Затем полученные сливки и обезжиренное молоко смешиваются в потоке в требуемом соотношении, а часть сливок (при ЖМ>ЖНМ) или обезжиренного молока (при ЖМ<ЖНМ) отводится как избыточный продукт (рис.).

Массовая доля жира нормализованного в потоке молока регулируется автоматически с помощью систем управления УНП (управление нормализацией в потоке) и УНС (управление нормализацией в потоке с применением сепаратора-сливкоотделителя). Основная задача систем управления процессом нормализации заключается в получении стабильных заданных значений массовой доли жира или другого параметра нормализованного молока.

Гомогенизация молока

Гомогенизация- это процесс обработки молока (сливок), заключающийся в раздроблении (диспергировании) жировых шариков путем воздействия на молоко значительных внешних усилий. Известно, что при хранении свежего молока и сливок из-за разницы в плотности молочного жира и плазмы происходит всплывание жировой фракции или ее отстаивание. Скорость отстаивания жира зависит от размеров жировых шариков, вязкости, от возможности соединения жировых шариков друг с другом. Как известно, размеры жировых шариков колеблются в широких пределах от 0,5 до 18 мкм. Согласно формуле Стокса скорость выделения (всплывания) жирового шарика прямо пропорциональна квадрату его радиуса. В процессе гомогенизации размеры жировых шариков уменьшаются примерно в 10 раз (до 0,5−1,0 мкм), а скорость всплывания их соответственно уменьшится примерно в 100 раз. В процессе дробления жирового шарика происходит перераспределение его оболочечного вещества. На построение оболочек образовавшихся мелких шариков мобилизуются плазменные белки, а часть фосфатидов переходит с поверхности жировых шариков в плазму молока. Этот процесс способствует стабилизации высокодисперсной жировой эмульсии гомогенизированного молока. Поэтому при высокой дисперсности жировых шариков гомогенизированное молоко практически не отстаивается.

Механизм дробления жировых шариков, схематично представленный на рис., заключается в следующем. В гомогенизирующем клапане на границе седла гомогенизатора и клапанной щели имеется порог резкого изменения сечения потока, а следовательно, и изменения скорости движения. При переходе от малых скоростей движения к высоким происходит деформация жирового шарика: его передняя часть, включаясь в поток в гомогенизирующей щели с большой скоростью, вытягивается в нить и дробится на мелкие капельки. Таким образом, степень раздробленности, или эффективность гомогенизации, зависит прежде всего от скорости потока при входе в гомогенизирующую щель, а следовательно, от давления гомогенизации, величина которого всегда определяет скорость.

С повышением давления усиливается механическое воздействие на продукт, возрастает дисперсность жира, а средний диаметр жировых шариков уменьшается. По данным ВНИКМИ, при давлении 15 МПа средний диаметр жировых шариков составляет 1,43 мкм, а эффективность гомогенизации 74%, при давлении 20 МПа средний диаметр шариков уменьшается до 0,97 мкм, а эффективность возрастает до 80%. Повышения давления можно достигнуть, снабдив гомогенизатор двумя или тремя клапанами. Такие гомогенизаторы называют двух- или трехступенчатыми. Однако повышение давления приводит к увеличению расхода электроэнергии, поэтому наиболее оптимальная величина давления находится в пределах от 10 до 20 МПа. Рекомендуемое давление гомогенизации зависит от вида и состава изготовляемого продукта. С повышением содержания жира и сухих веществ в продукте следует применять более низкое давление гомогенизации, что обусловлено необходимостью снижения энергетических затрат.

Интенсивность процесса гомогенизации возрастает с повышением температуры, так как при этом жир переходит полностью в жидкое состояние и уменьшается вязкость продукта. При повышении температуры снижается также отстаивание жира. При температурах ниже 50 °C отстаивание жира усиливается, что приводит к ухудшению качества продукта. Наиболее предпочтительной считается температура гомогенизации 60−65 °С. При чрезмерно высоких температурах сывороточные белки в гомогенизаторе могут осаждаться.

Кроме того, эффективность гомогенизации зависит от свойств и состава продукта (вязкости, плотности, кислотности, содержания жира и сухих веществ). С повышением кислотности молока эффективность гомогенизации уменьшается, так как в кислом молоке понижается стабильность белков, образуются белковые агломераты, затрудняющие дробление жировых шариков. При повышении вязкости и плотности молока эффективность гомогенизации также снижается.

В настоящее время применяют два вида гомогенизации: одно- и двухступенчатую. При одноступенчатой гомогенизации могут образовываться агрегаты мелких жировых шариков, а при двухступенчатой происходит разрушение этих агрегатов и дальнейшее диспергирование жировых шариков.

Иногда при производстве молочных напитков и сыров используется раздельная гомогенизация. Раздельная гомогенизация предназначена для получения гомогенизированного молока с требуемым содержанием жира" повышенной стабильностью жировой дисперсной фазы и белков. Раздельная гомогенизация отличается от полной тем, что при ней механическому воздействию подвергается лишь высококонцентрированная жировая эмульсия (сливки определенной жирности). Сущность раздельной гомогенизации заключается в том, что молоко сначала сепарируют, а полученные сливки гомогенизируют, после гомогенизации их смешивают с обезжиренным молоком, нормализуют, пастеризуют и охлаждают. При производстве раздельно гомогенизированного молока с использованием двухступенчатой гомогенизации массовая доля жира в сливках не должна превышать 25%, а при одноступенчатой гомогенизации — 16%.

Способ раздельной гомогенизации применяют для того, чтобы увеличить производительность гомогенизации и ограничить нежелательное механическое воздействие на молочный белок при выработке питьевого молока, кисломолочных продуктов и сыров. Полученное при раздельной гомогенизации молоко по своим физико-химическим и органолептическим свойствам не отличается от обычного гомогенизированного молока при условии, если содержание жира в сливках, используемых при гомогенизации, не превышает 12%. В молоке, полученном из сливок с повышенным содержанием жира и гомогенизированном раздельным способом, наблюдается усиленное отстаивание жира.

Мембранные методы разделения и концентрирования молока

К мембранным методам разделения и концентрирования молока относятся ультрафильтрация, обратный осмос и электродиализ.

Ультрафильтрация- это процесс фильтрации под давлением с помощью полупроницаемых мембран, изготовляемых на основе синтетических полимерных (ацетат целлюлозы, полиамид, полисульфон) и керамических материалов.

Для ультрафильтрации применяют мембраны с порами размером 50−100 нм. Такие мембраны задерживают молекулы с размерами большими, чем размеры пор, и пропускают мелкие молекулы. Схема распределения молекул при ультрафильтрации показана на рис.. При ультрафильтрации приходится преодолевать осмотическое давление разделяемого раствора, так как растворитель переносится в направлении, противоположном возрастанию концентрации растворенного вещества, задерживаемого фильтром, поэтому ультрафильтрация проводится под давлением 0,1−0,5 МПа.

В молочной промышленности ультрафильтрацию используют для выделения белков из молока или молочной сыворотки. В процессе ультрафильтрации сыворотка под давлением движется между полупроницаемыми мембранами. Часть сыворотки (фильтрат) проходит через мембраны, оставляя при этом на фильтре сывороточные белки. Полученный фильтрат состоит в основном из воды, лактозы, минеральных солей. Другая часть сыворотки (концентрат) проходит между мембранами, унося при этом и выделившиеся белки. Таким образом, концентрат включает все сывороточные белки и ту часть воды, лактозы и минеральных солей, которая не прошла через мембраны. Отношение объемов концентрата и сыворотки, поступившей на ультрафильтрацию, составляет обычно 1: 5.

Обратныйосмос- это разделение растворов через полупроницаемые мембраны с порами размером менее 50 нм при давлении 1−10 МПа. При обратном осмосе через мембраны проходит только вода, а все остальные части молочного сырья задерживаются мембраной. Происходит концентрирование молочного сырья.

Электродиализ- это перенос ионов из одного раствора в другой, который осуществляется через мембрану, под действием электрического поля, создаваемого электродами, расположенными по обе стороны мембраны. Электродиализу подвержены только те вещества, которые при растворении диссоциируют на ионы или образуют заряженные комплексы. Электронейтральные вещества, например лактоза, сахароза, молекулы которых при растворении не несут какого-либо заряда, в электродиализном процессе не участвуют.

В молочной промышленности электродиализной обработке подвергают молочную сыворотку с целью ее деминерализации. В молочной сыворотке, кроме белков и лактозы, содержится повышенное количество минеральных солей, что затрудняет ее переработку на продукты питания, особенно для детей. Освобождение сыворотки от минеральных солей при помощи электродиализа в 8−10 раз дешевле, чем при использовании для этой цели ионообменных смол.

Достижения в технологии фракционирования и модификации компонентов молока путем ультрафильтрации, электродиализа, обратного осмоса обусловили более широкое применение молочных ингредиентов в различных отраслях промышленности (хлебопекарной, кондитерской, мясной). Применение мембранных процессов в молочной промышленности привело к созданию малоотходного производства, позволяющего повысить эффективность использования сырья на пищевые цели. В результате применения мембранных процессов все сухие вещества молока оказываются полностью переработанными в полноценные продукты питания. Это позволяет увеличить выработку товарной продукции из единицы сырья и снизить ее себестоимость. Продукты ультрафильтрации нашли применение в производстве молочных напитков, сыров и творога. Внедрение ультрафильтрации на сыродельных заводах позволяет увеличить выход сыров на 15−20% за счет использования сывороточных белков концентрата сыворотки, сократить расход сычужного фермента на 75−80%, а также частично решить проблему очистки сточных вод.

Успешно применяется ультрафильтрация для концентрации сывороточных белков творожной сыворотки. Сывороточно-белковые концентраты и фильтраты используют при выработке традиционных и новых видов продуктов питания, отличающихся повышенной биологической ценностью, в частности при производстве продуктов диетического, лечебного и детского питания.

Тепловая обработка молока влияние тепловой обработки на свойства молока

Тепловая обработка молочного сырья проводится с целью его обеззараживания. Она должна обеспечить не только надежное подавление жизнедеятельности микроорганизмов, но и максимально возможное сохранение исходных свойств молока. Любое тепловое воздействие на молоко нарушает его первоначальный состав и физико-химические свойства. Степень физико-химических изменений составных частей молока зависит главным образом от температуры и продолжительности тепловой обработки.

Молочные белки под действием тепла денатурируют. Наиболее чувствительны к нагреванию сывороточные белки, которые денатурируют при температурах выше 65 °C, казеин же обладает высокой тепловой стойкостью. При температурах выше 100 °C начинается частичное разложение лактозы, в результате которого молоко приобретает специфический вкус, запах и цвет (бурый). Молочный жир при нагревании до 100 °C практически не меняется. В процессе тепловой обработки частично разрушаются витамины, особенно водорастворимые (С, B12, тиамин и др.), а также инактивируются ферменты (редуктаза, фосфатаза, пероксидаза). Минеральные соли в результате перехода растворимых солей кальция и фосфора в нерастворимое состояние частично выпадают в осадок. Изменение составных частей молока, вызывающих отрицательное влияние на пищевую ценность и органолептические показатели, должно быть незначительным.

К видам тепловой обработки относятся пастеризация, стерилизация и термизация.

Пастеризация молока

Пастеризациямолока- это тепловая обработка молока с целью уничтожения вегетативных форм микрофлоры, в том числе патогенных. Режим пастеризации должен обеспечить также получение заданных свойств готового продукта, в частности органолептических показателей (придать вкус, нужную вязкость, плотность сгустка).

Эффект пастеризации, обусловленный степенью гибели патогенной микрофлоры, влияет на выбор режимов и способов пастеризации. Из патогенных микроорганизмов более устойчивыми к тепловой обработке являются бактерии туберкулеза. Поскольку работа по определению возбудителей туберкулеза сложна, то эффективность пастеризации принято определять по гибели не менее стойкой кишечной палочки. Эффект пастеризации зависит от температуры (t) и продолжительности тепловой обработки (z), взаимосвязь которых установлена в виде следующего уравнения: ln z = 36,84 — 0,48 t, где 36,84 и 0,48 — постоянные величины. В зависимости от этих факторов различают три режима пастеризации: длительная пастеризация — при температуре 60−63°С с выдержкой 30 мин; кратковременная — при температуре 74−78 °С с выдержкой 20 с; моментальная — при температуре 85−87 °С или 95−98 °С без выдержки.

Выбор режимов пастеризации предопределяется технологическими условиями и свойствами продукта. При содержании в продукте компонентов, отличающихся низкой термоустойчивостью, следует применять длительную пастеризацию. Процесс длительной пастеризации хотя и обеспечивает надежное уничтожение патогенных микробов и наименьшее изменение физико-химических свойств молока, однако требует больших затрат, связанных с использованием малопроизводительного оборудования.

Наиболее распространенным способом в производстве пастеризованного молока, кисломолочных продуктов, мороженого является кратковременная пастеризация. Этот способ также надежен для инактивации микробов и максимального сохранения исходных свойств молока. Моментальная пастеризация по воздействию на микробы и свойства молока аналогична кратковременной. Она рекомендуется для пастеризации сливок, из которых вырабатывается масло, и при производстве молочных консервов. Таким образом, все способы пастеризации позволяют получить продукт, безвредный для непосредственного употребления в пищу, но обладающий ограниченным сроком хранения.

Сопротивляемость микроорганизмов тепловой обработке увеличивается при повышении содержания жира и сухих веществ в продуктах (сливки, смесь для мороженого), так как жировые и белковые вещества оказывают защитное действие на микробные клетки. Поэтому для продуктов с повышенным содержанием жира и сухих веществ температуря пастеризации должна быть увеличена на 10−15% по сравнению с температурой пастеризации молока.

Одновременно с процессом пастеризации для улучшения органолептических показателей молока и сливок проводится их дезодорация. Изменение органолептических показателей происходит вследствие наличия в молоке летучих веществ и газов, особенно кислорода, обусловливающих нежелательные вкус и запах. Кислород, присутствующий в молоке, при хранении способствует окислению жировой фракции и разрушению витаминов. Для удаления этих нежелательных веществ из молока используют вакуум-дезодорационные установки. Дезодорация осуществляется обычно при температуре 65−70 °С и разрежении 0,04−0,06 МПа в течение 4−5 с. При этих условиях молоко закипает, и вместе с парами удаляются нежелательные газы и летучие вещества.

Одной из разновидностей пастеризации является термизация.

Термизация- это тепловая обработка молока с целью увеличения продолжительности его хранения путем снижения общей бактериальной обсемененности молока. Ее проводят при температуре 65 °C в течение 15 с. Термизация в качестве низкотемпературной кратковременной тепловой обработки рекомендована для повышения стойкости сырого молока при хранении. В сыроделии термизацию применяют для обработки молока с повышенной бактериальной обсемененностью и предназначенного для созревания, а в производстве молочных консервов — для повышения термостойкости молока.

Стерилизация молока

Стерилизациямолока- это тепловая обработка молока (выше 100°С) с целью повышения стойкости в хранении путем уничтожения как вегетативных, так и споровых форм микроорганизмов.

Эффективность стерилизации ЭС определяется по разности десятичных логарифмов первоначальной концентрации спорообразующих микроорганизмов в исходном молокеСНи конечной концентрации спорСКв продукте после тепловой обработки: ЭС = lg 10 СН — lg 10 СК. Она должна быть в пределах от 9 до 10 Эффективность стерилизации находится в такой же прямой зависимости от температуры и продолжительности ее воздействия, как и при пастеризации. Стерилизация по сравнению с пастеризацией проводится при более высоких температурах, но с менее продолжительной выдержкой, поэтому физико-химические свойства молока претерпевают почти такие же изменения, как при пастеризации.

В зависимости от особенностей производства и фасования, продукта различают периодическую и непрерывную стерилизацию в таре и в потоке с асептическим розливом. Периодическая стерилизация в таре осуществляется после фасования и герметического укупоривания продукта при температуре 110−120 °С в течение 15−30 мин. Для одноступенчатой стерилизации в таре служат стерилизаторы периодического действия — автоклавы. При периодической стерилизации продукт в таре загружают в стерилизатор, нагревают паром, выдерживают определенное время и охлаждают водой или воздухом до 40−50 °С. Периодический способ стерилизации обеспечивает высокую стойкость продукта при хранении даже в неблагоприятных условиях (при 50 °С) в течение 12 месяцев и более. Однако этот способ малопроизводителен и вызывает физико-химические изменения составных частей молока вследствие продолжительного теплового воздействия. В результате этих изменений молоко приобретает сильно выраженный кипяченый вкус, буровато-кремовую окраску.

Наибольшее распространение получила непрерывная стерилизация с одноступенчатым и двухступенчатым режимами. При одноступенчатой стерилизации в потоке продукт подвергают кратковременной ультравысокотемпературной обработке (УВТ) при температуре 130−150 °С в течение нескольких секунд, после чего фасуют в асептических условиях в стерильную тару. Стерилизация в потоке может осуществляться прямым или косвенным нагревом. Прямой нагрев осуществляется путем смешивания теплоносителя (пара) с продуктом, а косвенный нагрев — через теплопередающую поверхность. При смешивании с паром происходит практически мгновенное нагревание продукта, что позволяет использовать молоко более низкой термоустойчивости. Кроме того, мгновенное тепловое воздействие вызывает наименьшие физико-химические изменения. К существенным недостаткам указанного способа относятся низкий коэффициент регенерации тепла, повышенные требования к качеству пара, используемого для нагревания продукта.

Для стерилизации продукта способом косвенного нагрева применяют трубчатые, пластинчатые и для вязких продуктов скребковые теплообменники. Эти теплообменники характеризуются надежностью в работе, простотой обслуживания, высокой степенью использования тепла. Однако при стерилизации в теплообменниках косвенного нагрева быстрее образуется пригар на теплопередающих поверхностях.

Непрерывная стерилизация при двухступенчатом режиме осуществляется в следующей последовательности: первоначально продукт стерилизуют в потоке при 130−150 °С в течение нескольких секунд, затем после розлива и укупоривания вторично стерилизуют продукт в таре при температуре 110−118 °С в течение 15−20 мин. Двухступенчатый режим стерилизации предназначен не только для уничтожения микроорганизмов, имеющихся в сырье, но и попавших в продукт при его фасовании. Продукт, полученный при двукратном режиме стерилизации, обладает высокой стойкостью при длительном хранении.

При выборе способа стерилизации и типа установок следует учитывать условия эксплуатации, качество исходного сырья, вид вырабатываемого продукта и экономическую целесообразность.

Технология бактериальных заквасок и концентратов подбор культур для производства молочных продуктов

Производство многих молочных продуктов (кисломолочные напитки, творог, сыр) основано на биохимических процессах брожения молочного сахара (лактозы) и коагуляции казеина молока. Брожение лактозы,

К молочнокислым бактериям, вызывающим молочнокислое брожение, относятся молочнокислые стрептококки и палочки. В группу молочнокислых стрептококков входят мезофильный (молочнокислый, сливочный и ароматобразующий) и термофильный стрептококк, а в группу молочнокислых палочек — болгарская и ацидофильная, а также палочки, используемые в сыроделии.

Пропионовокислые бактерии сбраживают глюкозу, молочную кислоту в пропионовую кислоту и другие продукты, которые обогащают вкус и запах продукта. В процессе размножения эти бактерии могут синтезировать витамин B12. Уксуснокислые бактерии являются возбудителями уксуснокислого брожения, в результате которого образуется уксусная кислота.

Чистые культуры молочнокислых бактерий и другие микроорганизмы (дрожжи) получают в специальных лабораториях чистых культур из молока, высококачественных молочных продуктов и растений. Для бактериальных заквасок должны быть подобраны такие культуры микроорганизмов, в результате деятельности которых получаются высококачественные молочные продукты.

Подбор отдельных штаммов и заквасок для кисломолочных продуктов осуществляется по следующим показателям:

— соответствие микробиологической чистоты штаммов и заквасок по микроскопическому препарату (отбраковка образцов, загрязненных посторонней микрофлорой);

— активность штаммов и заквасок, характеризуемая продолжительностью сквашивания и органолептической оценкой (характер сгустка, вкус, запах);

— влагоудерживающая способность (влагоотдача);

— предел кислотообразования, определяемый по титруемой кислотности;

— устойчивость к поливалентному бактериофагу;

— антибиотическая и антагонистическая активность по отношению к условно-патогенной и патогенной микрофлоре.

Подбор бифидобактерий, используемых для приготовления молочных продуктов лечебно-профилактического назначения, производят с учетом особенностей их свойств. Бифидобактерии медленно размножаются в молоке, отдельные штаммы этих бактерий сквашивают молоко при оптимальной температуре развития за 2−4 суток, что неприемлемо в технологии молочных продуктов. Поэтому производят подбор штаммов бифидобактерий, обладающих повышенной кислотообразующей способностью. Профилактическая и лечебная ценность молочных продуктов определяется не только количеством полученной заквасочной микрофлоры, но также и способностью приживаться в кишечнике человека. Косвенным показателем способности микроорганизмов приживаться в кишечнике является их устойчивость к фенолу, который всегда находится в содержимом кишечника. Штаммы бифидобактерий сильно различаются по этому свойству. Поэтому существует необходимость подбора бифидобактерий по данному признаку. Кроме того, необходимо подбирать бифидобактерии по их способности образовывать антибиотические вещества. В настоящее время определены следующие критерии подбора бифидобактерий в состав заквасок:

- продолжительность свертывания молока, ч;

- прирост титруемой кислотности за 24 ч,;

- количество жизнеспособных клеток бифидобактерий в производственной закваске;

- антагонистическая активность по отношению к кишечной палочке;

- устойчивость к фенолу, pH;

- органолептические показатели сгустка.

Приготовление бактериальных заквасок и концентратов

Специализированные лаборатории и биофабрики выпускают закваски в зависимости от их физического состояния и способа производства следующих видов: жидкие (обозначаются буквой Ж); сухие (обозначаются буквой С); замороженные (обозначаются буквой З); на плотных питательных средах (обозначаются буквами ПС).

В зависимости от количества жизнеспособных клеток и способа производства различают бактериальные закваски (БЗ) и бактериальные концентраты (БК).

При изготовлении бактериальных заквасок не производят концентрирование микробных клеток, поэтому количество жизнеспособных клеток в 1 см3или 1 г заквасок составляет не более 10 млрд.

При изготовлении бактериальных концентратов проводят обязательное концентрирование микробной массы, поэтому численность жизнеспособных клеток в 1 см³ или 1 г концентрата составляет сотни миллиардов.

Жидкие закваски представляют собой чистые культуры, находящиеся в активном состоянии и выращенные в стерильном молоке. Срок годности их составляет 2 недели при температуре хранения 3−6 °С. При длительном транспортировании без соблюдения режима охлаждения активность культур, входящих в жидкие закваски, быстро снижается.

С целью повышения сроков хранения заквасок, их активности и увеличения в заквасках количества бактериальных клеток вырабатываются сухие закваски, а также жидкий и сухой бактериальный концентрат. Жидкий бактериальный концентрат приготавливается путем культивирования молочнокислых бактерий в питательной среде, их концентрирования (центрифужным способом) и смешивания полученной биомассы с защитной средой.

Сухой бактериальный концентрат вырабатывается из жидкого препарата (с защитной средой) путем его сублимационной сушки.

Способ сублимационной сушки заключается в высушивании бактериального препарата в замороженном состоянии при глубоком вакууме. При этом содержание микробных клеток в 1 г сухого бактериального препарата повышается до сотен миллиардов клеток, а срок хранения увеличивается до 4 мес.

Сухие закваски вырабатывают из жидких путем их сушки методом распыления или сублимации. При производстве сухих заквасок с помощью распылительных сушилок активность чистых культур сохраняется до 3 мес. При сублимационном способе сушки сохраняемость живых клеток достигает 90% в течение нескольких месяцев и даже лет.

Сухие бактериальные закваски и концентраты в отличие от жидких являются наиболее транспортабельными и могут сохраняться в течение длительного времени. При использовании сухого бактериального концентрата упрощается схема приготовления заквасок беспересадочным способам. Сухой бактериальный концентрат активизируется путем растворения его в стерилизованном обезжиренном молоке и выдержки в течение 1,5−5 ч при оптимальной температуре развития бактериальных клеток. После активации бактериальный препарат направляется непосредственно в производство или для получения первичной производственной закваски, приготовленной на пастеризованном молоке.

Разработаны закваски прямого внесения. В качестве таких заквасок используют культуры DVS (прямое сквашивание в емкости), которые просты в употреблении и не требуют предварительной подготовки, например активизации. Во ВНИИМСе разработана технология лиофилизированных бактериальных концентратов, пригодных для непосредственного внесения в молоко при выработке сыра. Это исключает необходимость приготовления производственных заквасок на заводах.

Для обеспечения работников молочной промышленности информацией о составе микрофлоры бактериальных заквасок и концентратов введены условные обозначения различных групп, видов и разновидностей микроорганизмов, включаемых в состав заквасочной микрофлоры.

В табл. приведен список микроорганизмов, используемых в составе заквасок для сыров, а также буквенные обозначения состава заквасочной микрофлоры (ее бактериальная формула), которые наносятся на этикетку и (или) указываются в удостоверении о качестве заквасок.

Микроорганизмы, используемые в составе заквасок для сыров, и их буквенное обозначение

В зависимости от числа видов микроорганизмов, входящих в состав микрофлоры, закваски подразделяют на два типа: моновидовые, состоящие из микроорганизмов одного вида или разновидности, которые условно обозначают буквой М, и поливидовые, в состав микрофлоры которых входит два или более видов микроорганизмов, условно обозначаемые буквой П. Так, бактериальная формула угличской закваски (СМС) — БЗ: П:С:ЛКДБ — расшифровывается как бактериальная закваска (БЗ), поливидовая (П), сухая ©, в состав которой входят следующие микроорганизмы: Lc. lactis (Л), Lc. cremoris (К), Lc. diacetilactis (Д), Leuc. cremoris (Б).

Следует отметить, что за рубежом используется другая система информации о составе заквасок. При этом она отличается в разных странах у различных производителей. Чаще всего применяют следующие обозначения:

O — бактериальная формула имеет вид ЛК; D — бактериальная формула ЛКД; J — бактериальная формула Б; JD — бактериальная формула ЛКДБ

Контрольные вопросы и задание.1. В чем заключается первичная обработка молока на предприятиях? 2. Каковы требования

Немолочное сырье: растительные белки и жиры, пищевые добавки Глава 1. Растительные белки и аналоги коровьего молока характеристика растительных белков

Растительные белки содержатся в значительных количествах в зерновых и бобовых культурах. Особенно высоким содержанием белка отличаются семена бобовых, при этом большая часть бобовых белков приходится на фракции альбуминов и глобулинов (табл.).

Содержание белков в зерновых и зернобобовых культурах

|

Культура |

Массовая доля белка, % |

в том числе в процентах от общего белка |

|

|

альбумины |

глобулины |

||

|

Пшеница |

12,5 |

5,2 |

12,6 |

|

Рожь |

9,9 |

25,3 |

19,2 |

|

Ячмень |

10,3 |

12,5 |

12,7 |

|

Гречиха |

10,8 |

21,7 |

42,6 |

|

Рис |

7,4 |

10,6 |

8,1 |

|

Кукуруза |

10,3 |

18 |

13,3 |

|

Горох |

20,5 |

9,6 |

85,7 |

|

Соя |

40 |

- |

95 |

Как видно из табл. самой ценной культурой семейства бобовых является соя, в семенах которой содержится до 40% белка. Кроме того, в сое содержится 20% жира. Фосфатиды в соевых семенах представлены лецитином (около 35% всех фофатидов), кефалином и другими.

Из углеводов содержатся моносахариды — 0,07- 2,2%; сахароза — 3,3- 13,5%; раффиноза — 1,2%; стахиоза — 3,5%; крахмал и декстрин — 3,1- 9,0%; пентозаны — 3,8- 5,5%; галактон — 4,6%; арабан — 3,8%; целлюлоза (клетчатка) -3,0−7,0%; гемицеллюлоза — 1,3−6,5%.

Кроме того, в семенах сои содержатся нежелательные и токсичные вещества, что исключает их использование не только в пищевых продуктах, но и в кормах. Такие вещества, как ингибиторы трипсина, лектины, аллергены, стеролы, олигосахара, фосфатиды, изофлавины вызывают желудочно- кишечные расстройства и посторонний запах в продукте, тормозят рост организма.

Из ингибиторов сои наиболее исследованы ингибиторы протеолитических ферментов- трипсина и химозина. Отличительная особенность ингибиторов трипсина заключается в их способности образовывать с трипсином устойчивые комплексы, в которых ферменты утрачивают свою активность.

Семена бобовых растений, в том числе сои, содержат лектины, представляющие собой группу белков гликопротеидной природы. Лектины вызывают избирательную агглютинацию (агрегацию, склеивание) эритроцитов крови. Высокое содержание лектинов в семенах некоторых бобовых делает их токсичными.

Применение семян сои для пищевых целей становится возможным только после специальной технологической обработки.

Технология пищевых белков

Для получения пищевого белка соевые бобы подвергают вымачиванию, измельчению, тепловой обработке, экстракции.

Вымачивание или варка соевых бобов в щелочном водном растворе способствует снижению выраженности соевого привкуса, размягчает соевые бобы, увеличивает количество удаляемых олигосахаридов и ускоряет инактивацию соевых ингибиторов трипсина. Для вымачивания соевых бобов используют растворы карбоната натрия или гидроксида натрия, а также нейтральный водный раствор аскорбината натрия и гидрокарбоната натрия. Вымачивание продолжается в течении 12−24 часов. Гидрокарбонат натрия добавляют в таком количестве, чтобы рН раствора в конце вымачивания соевых бобов составлял 6,5−7,5. Кроме того, вместо вымачивания предложена микроволновая обработка соевых бобов в течении 3−5 мин, после чего их подают на измельчение.

Для измельчения соевых бобов используют горячую или холодную воду, а в ряде случаев измельчают на коллоидной мельнице.

Тепловая обработка горячей водой должна проводится при таком режиме, который бы обеспечивал инактивацию ингибиторов трипсина. Кроме того, тепловая обработка соевой массы способствует улучшению вкусовых и ароматических свойств продукта, однако при этом продукт приобретает сильный запах серы. Для его удаления используют дезодорацию, которую сочетают с тепловой обработкой. Один из способов дезодорации — использование колонки с гранулированным активированным углем. Следует отметить, что тепловую обработку можно проводить либо до, либо после экстракции белков сои, при этом применяют разные режимы (кипячение, стерилизацию).

Соевое молоко экстрагируют из влажной соевой массы в холодном или горячем виде. При этом в продукт переходит около 65% белка и 55% сухих веществ, содержащихся в соевых бобах.

Для получения пищевого белка (соевая мука, концентраты, изоляты) измельчению подвергают предварительно обезжиренные соевые бобы. Полученную водную суспензию фильтруют и центрифугируют для удаления нерастворимого осадка. Для концентрирования белка применяют сгущение на вакуумных аппаратах. Полученное соевое молоко сушат на распылительных сушилках. Для концентрирования белка применяют также ультрафильтрацию, которая позволяет извлечь фитиновую кислоту (фосфор влияет на растворимость белка), ингибиторы трипсина и сложные сахара.

Схема технологических процессов переработки соевых бобов на пищевые белки, сухое и жидкое соевое молоко приведена на рис. .

За рубежом широко распространено жидкое соевое молоко. По содержанию сухих веществ, которое зависит от массы используемой воды при выработке продукта, соевое молоко можно подразделить на три основных вида: густое соевое молоко с соотношением вода: бобы в пределах от 5:1 до 6:1; соевое молоко, которое по консистенции и пищевой ценности приближено к коровьему, соотношение вода: бобы колебелется в пределах от 8:1 до 8,5:1; «экономное» молоко, соотношение вода: бобы составляет 10:1. «Экономное» молоко используют в качестве соевых безалкогольных напитков (рис., вариант 4).

Из бобов сои после извлечения из них жира вырабатывают пищевые белки (рис., вариант 2, 3).

Пищевые белки на основе сои вырабатывают в виде следующих продуктов: обезжиренная соевая мука, концентрат и изолят соевого белка, состав которых приведен в табл. .

Состав соевых бобов и соевых продуктов в пересчете на сухое вещество, %.

|

Соевые продукты |

Белок |

Жир |

Углеводы |

Зола |

Пищевые волокна |

|

Соевые бобы |

42 |

20 |

35 |

5 |

5,5 |

|

Обезжиренная соевая мука |

54 |

1 |

38 |

6 |

3,5 |

|

Концентрат соевого белка |

70 |

1 |

24 |

5 |

3,5 |

|

Изолят соевого белка |

92 |

0,5 |

2,5 |

4,5 |

0,5 |

Соевые продукты отличаются друг от друга массовой долей белка и степенью очистки от углеводов и пищевых волокон. Так, массовая доля белка в изоляте достигает 92% при незначительном содержании углеводов — 2,5% и пищевых волокон — 0,5%.

По содержанию незаменимых аминокислот соевые продукты близки к казеину (табл.).

Белки соевых продуктов лишь по содержанию цистина, треонина и общей сумме серосодержащих аминокислот не удовлетворяют «идеальному белку», разработанному ФАО-ВОЗ. По массовой доле метионина соевые белки уступают казеину, однако, комбинируя их с другими белками можно восполнить дефицит метионина.

Для изготовления молочных продуктов на основе соевых белков используют изоляты и специальные концентраты — соевые аналоги сухого коровьего молока, последние представляют обычно смесь пищевого соевого белка с различными ингредиентами, имитирующими состав коровьего молока. Так, для производства аналога сухого коровьего молока, соевую муку смешивают с 4-х кратным количеством воды, добавляют гидрогенизированное соевое масло и эмульгатор. Смесь обрабатывают на коллоидной мельнице, гомогенизируют и высушивают на распылительной сушилке. Сухой продукт смешивают с сахаром, солью, минеральными веществами и витаминами. Продукт имеет следующий состав: соевая мука — 74,3%; гидрогенизированное соевое масло — 15%; сахароза — 6,9%; эмульгатор — 0,8%; ароматические вещества — 0,1%; минеральные вещества — 1,9%; витамины — 0,1%. Срок хранения сухого продукта при 25−27 ºС — до 6 мес. При восстановлении продукт смешивают с водой в соотношении 1: 9.

Содержание аминокислот в различных белках, г в 100 г белка

|

Аминокислота |

Шкала ФАО-ВОЗ «идеальный белок» |

Казеин |

Белок женс-кое молоко |

Соевая мука |

Соевый концен- трат |

Соевый изолят |

|

Изолейцин |

4,0 |

5,4 |

5,12 |

4,7 |

4,7 |

4,9 |

|

Лейцин |

7,0 |

9,5 |

9,3 |

7,9 |

7,8 |

7,8 |

|

лизин |

5,5 |

8,1 |

6,9 |

6,3 |

6,3 |

6,4 |

|

Метионин |

- |

1,7 |

1,4 |

1,4 |

1,4 |

1,3 |

|

Цистин |

3,0 |

1,5 |

1,9 |

1,6 |

1,6 |

1,5 |

|

Сумма серосодержащих |

3,5 |

3,2 |

3,4 |

3,0 |

3,0 |

2,8 |

|

Фенилаланин |

- |

5,2 |

3,7 |

5,3 |

5,2 |

5,4 |

|

Тирозин |

- |

5,0 |

2,9 |

3,8 |

3,9 |

4,3 |

|

Сумма ароматических |

6,0 |

10,2 |

6,4 |

9,1 |

9,1 |

9,7 |

|

Треонин |

4,0 |

4,7 |

4,3 |

3,9 |

4,2 |

3,6 |

|

Триптофан |

1,0 |

1,4 |

0,6 |

1,3 |

1,5 |

1,4 |

Аналоги сухого молока могут иметь разный состав по видам и массовой доле используемых ингредиентов.

Следует учитывать, что все соевые продукты, поступающие в нашу страну из-за рубежа, получены из генетически модифицированной сои. Отечественная соя производится на Дальнем Востоке, Краснодарском крае и Сибири.

В настоящее время в Алтайском крае выращивают сою из сортов сибирской селекции и на основе переработки цельных соевых бобов производят сухое соевое молоко под названием «Соевый сухой заменитель молока» (ССЗМ), технология которого разработана в СибНИОСТПМ (рис., вариант 1).

Технологический процесс выработки ССЭМ включает следующие операции: промывка, вымачивание, размол, экстракция водорастворимых компонентов, отделение экстракта, пастеризация его, сгущение и сушка. Соевые бобы промывают водой для очистки от пыли; вымачивают в воде для максимального удаления олигосахаридов, набухания бобов и дезодорации. Набухшие бобы размалывают для достижения заданной степени дисперсности. Экстрагируют водорастворимые компоненты с целью максимального извлечения белка и жира. Затем разделяют на жидкую и твердую фазы. Полученный экстракт пастеризуют, сгущают и сушат.

В табл. приведены физико-химические показатели образцов «Соевого сухого заменителя молока» из сои сибирской селекции и сухого соевого молока фирмы Ассоя (Краснодар).

Физико-химические показатели различных образцов сухого соевого молока отечественного производства

|

Продукт |

Массовая доля, % |

Кислотность, Т |

Индекс растворимости, % |

||

|

влаги |

белка |

жира |

|||

|

Соевый сухой заменитель молока |

6,0 |

40,2 |

20,5 |

16,0 |

0,75 |

|

Соевый сухой заменитель молока (из лущеной сои) |

5,6 |

41,8 |

24,6 |

19,0 |

0,65 |

|

Сухое соевое молоко (Краснодар) |

6,5 |

39,0 |

20,2 |

13,0 |

0,80 |

Из данных табл. следует, что сухое соевое молоко из сои сибирской селекции по составу аналогично продукту, вырабатываемому в Краснодарском крае.

«Соевый сухой заменитель молока» вырабатывает предприятие ООО «Белок» (с. Быстрянка Красногорского района Алтайского края).